在制造企业全面数字化的进程中,质量数字化的必要性和紧迫性尤为明显。实时收录质量数据,完成各个环节的质量分析与预警,赋能产品全生命周期的质量管控,方能在日益激烈的市场竞争中,成就稳健发展的不竭动力!

今天,奥维奥产品总监姜东老师将为大家详细讲解,如何利用AVA QMS 质量管理系统(Quality Management System),实现卓越的质量控制,挖掘质量改进机会,在可视可溯的高效业务运作中,“质”胜数字经济时代!

大家好,我是姜东,今天给大家介绍一下AVA质量管理解决方案。希望通过我的讲解,能够帮助企业找到解决各自业务中关于质量管理问题的一个有效渠道。

随着企业信息化程度的加深,在制造领域,传统企业正在面临着各种各样的挑战。质量是企业的生命线,如何在降低成本的同时,缩短供货时间,提高产品质量,是每个企业都在面临或者需要改进的一个重要方面。

AVA QMS质量管理解决方案是AVA结合十多年的离散制造业项目实施的经验和累积,基于云架构自主研发的更加高效、安全、便捷的新一代QMS产品,实现可配置性和面向服务的架构体系。能为客户提供:工艺控制、过程管理、质量管理、维修管理、追溯管理、统计分析等全面的制造车间信息化解决方案。

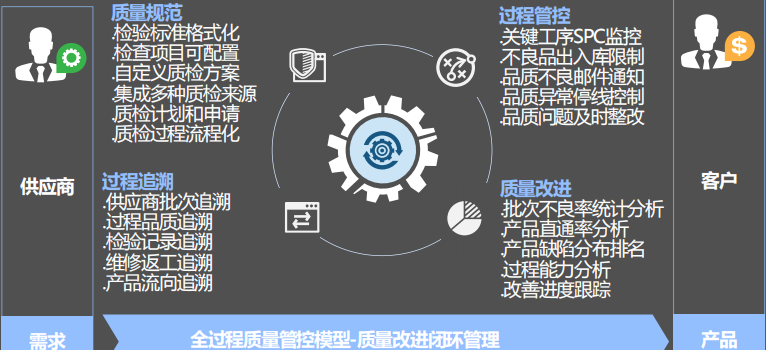

质量管理闭环 下图非常形象的展示了制造企业质量管理的一个闭环方式,在这个过程中,AVA QMS质量管理系统实现了四个方面的加强。 首先,我们提供质量规范标准的设定功能,保证质量有标准,有格式,还可以自定义。其次,在生产过程中监控关键工序,限制不良品出入库,发现之后,可以通过品质不良邮件通知,在发现问题的第一时间响应。与此同时,我们做过程追踪,例如供应商批次追踪、检验记录追踪、维修返工追踪,在基本流程下做整个产品线的追踪。最后,针对过程的记录或者发现的问题,做一些质量追溯和统计分析,改进产品质量。形成这样一个闭环之后,就可以在降低成本的同时,提高我们成品率。 质量管理功能概要 关于质量管理的功能,主要分为以下几个模块,接下来会一一讲解。 在质量管理开始之前,首先制定质量管理标准,设定检测项目,针对不同产品或者不同物料组设定质量检验方案,也可以针对不同物料、不同流程或者不同供应商设置区别化的检测。 有了标准之后,我们可以在来料质检管理做批次、序列号,对单个物料做简单的管理,以及在采购的原材料入库之前,做来料检验。 有了原材料之后,接下来就会安排我们的工艺去投产,去加工,去生产,在此期间的过程质量管理就会对整个过程做一些管控,对采购入库、销售出库、生产过程等各个流程、各个工艺间进行记录,并留存下来做质量检测。 有了产成品之后,在成品质量管理模块,确定质检项目之后,对产品的性能、精度、安全性以至外观上做一些检测,规范检测流程和相关步骤,指导相关业务员在这个过程中,按照标准进行检测活动。 我们还会对关键工序设定检测指标,在SPC监控预警功能中,检测达标率或者是发现危险信号的时候,第一时间通知相关人员介入这个关键工序的一些检测工作。 最终,我们可以针对以上操作留存的检验记录或者质检结果会做一些数据分析,再基于数据分析结果,进行质量改进管理,比如哪个工艺发现经常出现不合格品,或者经常记录不达标,系统可以为相关责任人提供数据分析依据,依据分析结果促进产线优化或者是工序调整等等,改进整个产品线的质量。 AVA QMS作为质量管理系统,能够和其他系统集成。质检功能虽然相对独立,但是会依托一些系统的源头数据,我们通过系统集成,梳理质检源头。比如说一家企业上了MES 系统,还想加强质检管理,我们可以把质检功能过程植入到MES的生产过程里面去,对每一道工序做质检的延伸。然后在下一个工序里,比如说产成品出库之前,对接OA系统,向物流系统推动出库指令,保证整个链条的完整性。所以在系统集成方面,AVA QMS系统做的比较到位,既可以和SAP系统做集成,也可以和市面上支持云部署的系统做集成和质检结果共享。 质检管理系统里面涉及到很多个部门,比如说总部设定质检标准方案,仓库、车间、品质部门也会分配相关的用户和权限,介入相关工序实现相关业务操作。 接下来,我将详细的为大家介绍一下相关的功能操作。

PART.1 质量标准管理

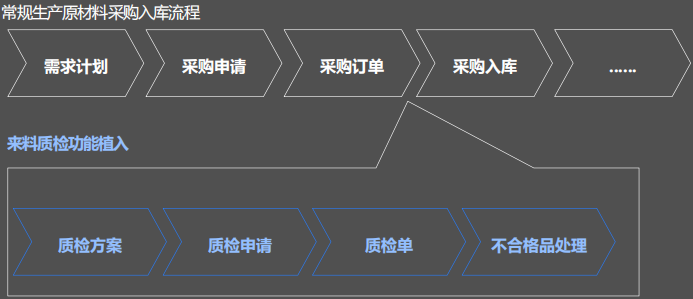

第一步,企业总部或者事业部设定质检方案。AVA QMS在这方面比较灵活,我们可以根据客户的情况来设定质检项目。因为针对不同工序、不同材料或者不同成品,质检项目和检测要求都有区别,或者是根本不一样。如果做成标准的固化模式,很难适应各个行业的特性要求。 AVA QMS则可以通过配置的方式,根据企业的实际情况,确定质检方案和质检项目,然后根据企业的要求设定相关的标准和依据,为接下来各个质检流程提供检测项目和方案标准。 PART.2 来料质量检测管理 来料质检,是企业原材料入口的首要控制点,AVA QMS质量管理系统能够帮助企业: 第一,确定质检来源,是一批物料的质检,还是一个物料、一个序列号物料的质检,或者是根据采购订单单据的源头制定采购的数据源,确定了数据源,也就确定了我们这一次质检是质检哪些产品或者哪一个工序。 第二,确定质检来源之后,要确定质检方法。比如说制造企业来了一批铸铁原材料需要质检,质检标准可能包括它的表面质量、铸件尺寸、粗糙度以及大小等等,企业通过之前确定的质检标准制定检测方法,对外观、尺寸、特性做检测。检测方法可以设定全面检测,也可以对物料设抽检,还可以对比较信任的供应商设免检,对于采购物料,全部质检合格,一次性入库。 第三,确定质检方法之后,要安排质检作业。我们的业务员,很多情况都是在工厂里边,不太方便拿电脑去详细记录,所以AVA QMS在质检作业过程中,提供了移动端的支持,可以让业务员非常方便的随时随地的拿着移动设备去登录或者去录入质检结果。 第四,确定质检作业之后,对于质检结果的处理,无非有几个方面——全部合格,这是最理想也是最不可能出现的状况,很多时候质检结果处理的都是不合格的情况,比如说铸铁进了有100吨,其中有半吨不合格,不合格的物料该怎么处理?我们会针对不同的情况采取不同的处理方式,是拒收,还是妥协让步,是让相关的责任人做退货处理,还是全部检测,比如说一些企业对原材料设定最少80%以上的合格率,但是通过抽检,发现样品合格率低于70%,就会命令作业人员对原材料进行全检,这时候会去调整质检的方案和方法,进行全面检测或者是返工和重检。 通过来料质检的方法和确定,针对不同的场景确定不同质检的流程和方案,把不合格品进入生产环节的量降到最低。 这个是相关的流程示例,关于原材料的来料质检,这里其实是一个集成方案了。 常规的采购流程是这样的——制定需求计划,提出采购申请,产生采购订单,之后采购入库,这时采购订单和采购入库之间需要一个质检的环节。 通过AVA QMS质量管理系统恰好可以做到这个功能的植入,基于采购订单的数据源头,创建质检方案,设定质检方案和质检单之后,介入质检过程。当然这个质检功能里,也就是图片下方的蓝色区域,我们可以根据企业情况来设定质检方案。之后可以做一个派工,质检申请类似于质检活动的申请页面,也是一个任务单,分配不同的人员参与到质检作业中来。基于质检申请产生质检结果,就是我们的质检单,最后是处理质检结果,对于不合格品是退货,还是勉强入库,还是打上相关标记,最终去入库。 这是来料质检过程中,我们对企业融入一些方案,植入质检功能,改进质检中不完善的地方。