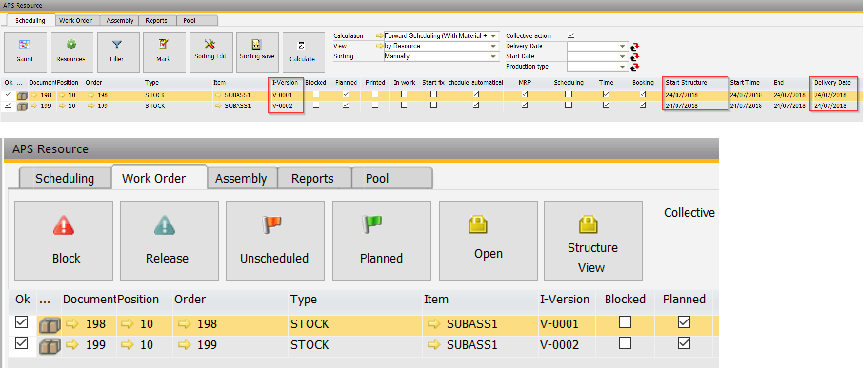

前面提到,我们按订单生产的方向,有一部分零部件是严格按照订单进行加工及采购的,这时候就需要基于整个订单成品的工作令,来创建半成品的工作令,在系统里面是基于BOM工艺路线来产生半成品工作令。在示意图中,它这里面就会考虑到半成品的加工中心以及设备耗用的资源能力情况。

这时候可以基于APS模块进行半成品的能力测算。这跟成品的能力测算原理是一样的,因为成品资源满足,如果半成品资源不能满足情况下,一样加工不了,对吧?所以对半成品的能力剖析也很重要。

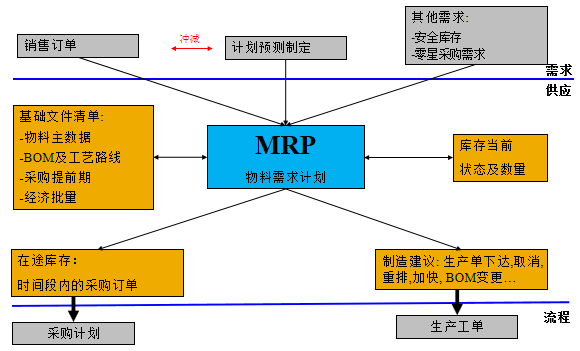

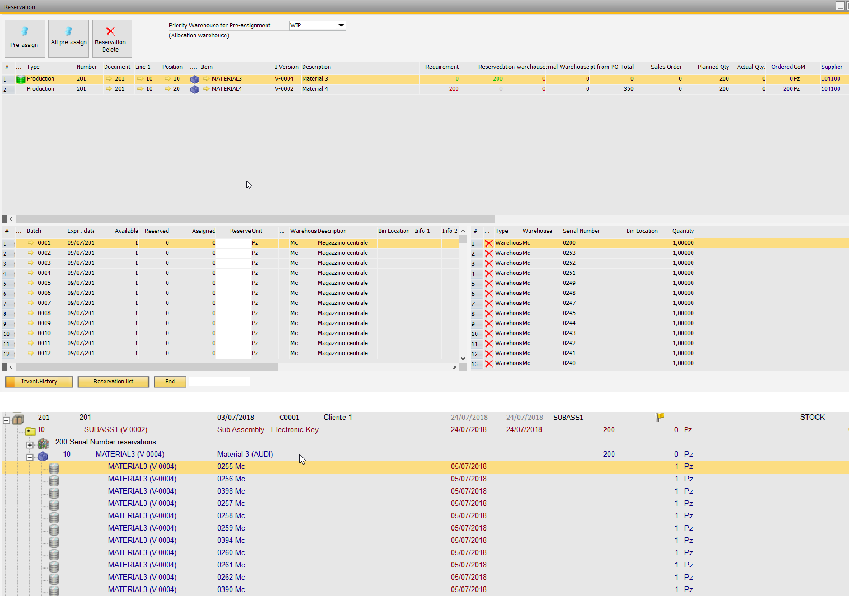

有了半成品加工工单之后,我们最终还需要原材料做支持,这时候就需要有一个MRP工作台,帮助计划部门进行MRP的分析和管理。我们提供的解决方案就有一个很好的MRP工作台,来帮助我们进行MRP的管理,这个也是我们解决方案当中一个重要的亮点。

MRP的原理大家都比较清楚,它的需求来源是什么样,它的供给是什么样的,最终产生出来的两个结果,一个是采购的计划,一个是生产的计划,对吧?

我们今天提供的解决方案,优化了常规的SAP Business One本身的五大难题。

第一,计算逻辑上是有限产的,可以根据资源能力进行排产。

第二,解决好替代料的管理,前面提到的电子元器件可以替代,根据企业替代料的库存情况,可以选择性用替代料来进行满足。

第三,按照项目MRP,可以根据项目号产生采购以及生产工单。

第四,自动计算MRP,可以根据工作时间设定系统自动运转MRP。

第五,损耗率的管理,可以根据工艺设置不同的工作令,它的损耗率可能会不一样,基于损耗率,基于我的BOM需求,最终产生原材料的需要量。

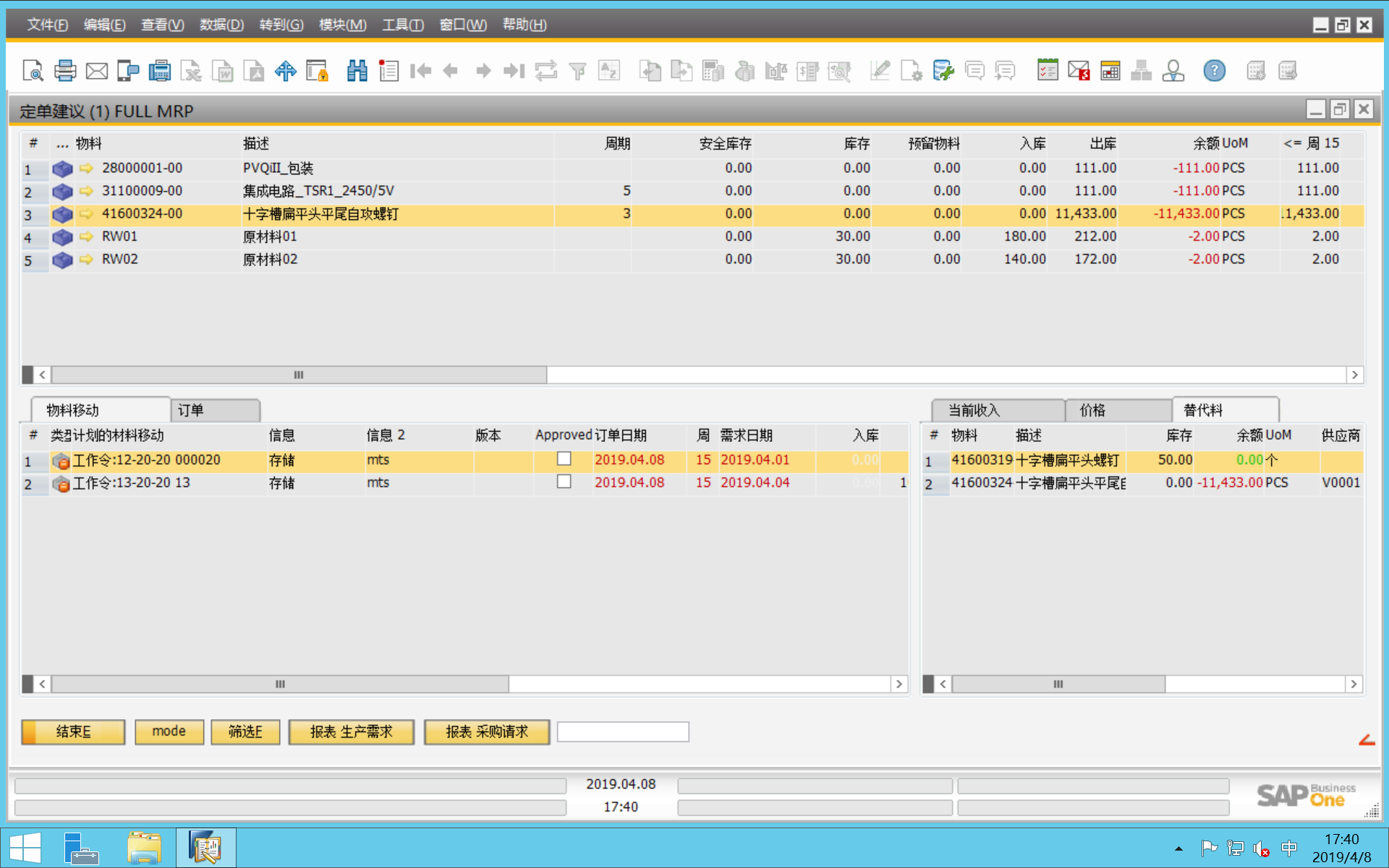

上图是MRP的基本工作台,当我想对第三行“十字槽扁平头螺钉”进行分析的时候,可以清楚的知道这个螺钉的来源是什么样的工作令,后面展示的是有没有替代料等等。

有了MRP的结果之后呢,接下来就到采购执行环节,我们把它形成采购申请单,就可以实现基于采购的流程。

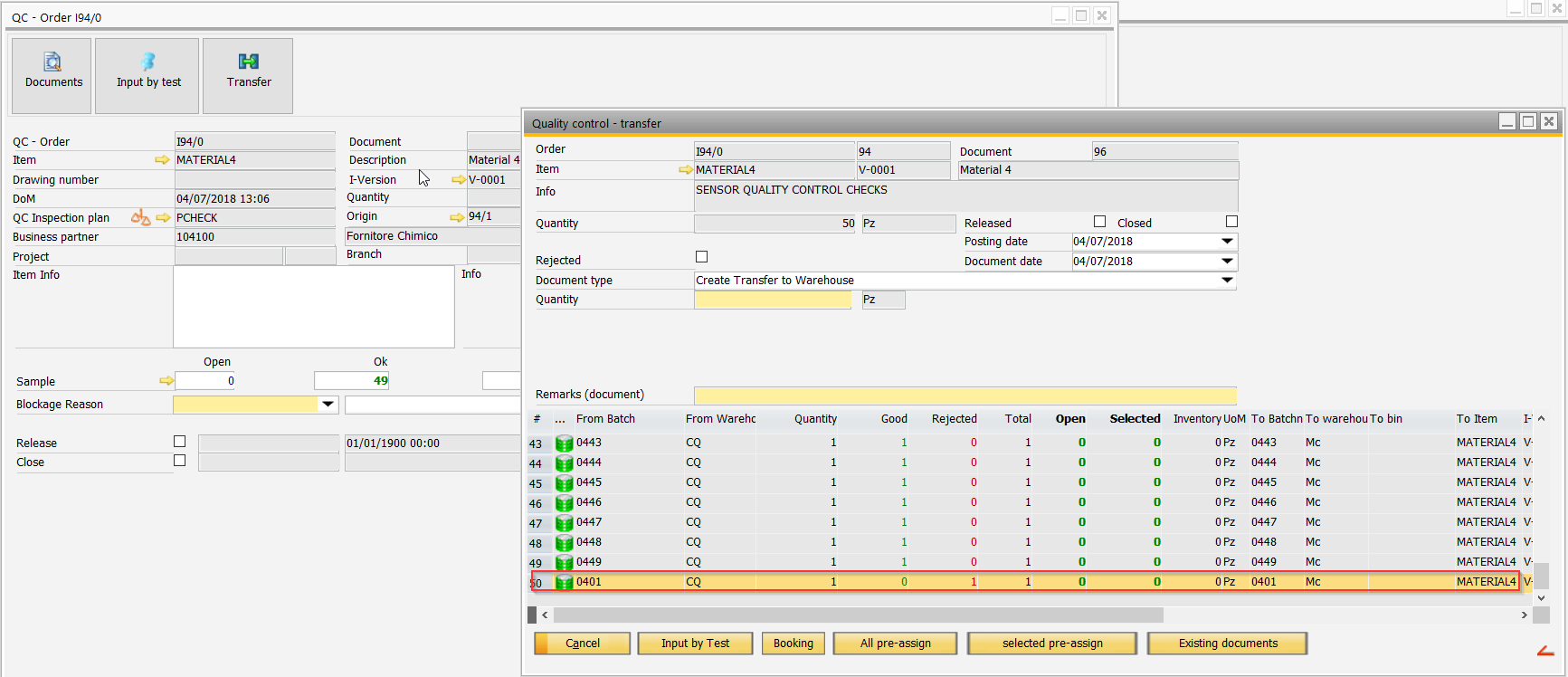

在这个过程当中,就会涉及到原材料IQC的质量管控管理。在我们提供解决方案当中,可以依据产品的特性设置质量工作令。当企业需要针对某个产品进行采购环节的质量管控,当指令下达,系统可以自动创建采购IQC的质量工作令。当然也可以跟自己需要确认下单产生属于质量人员的质量工作令。

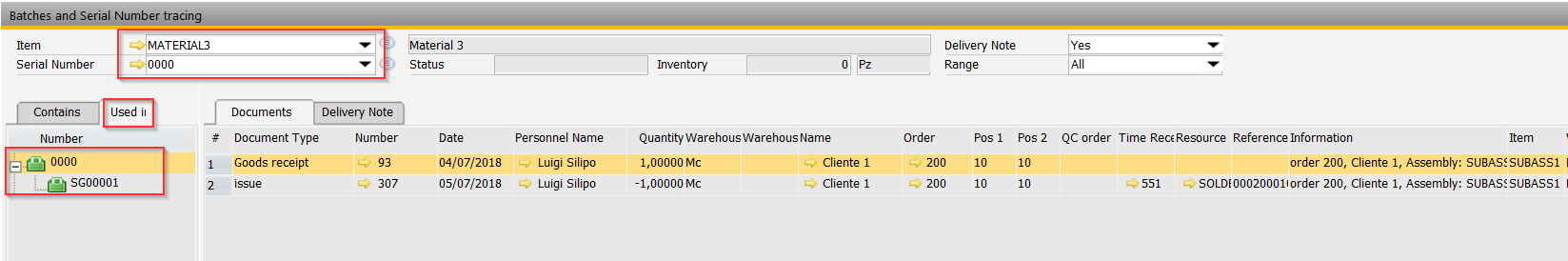

物料管理,讲的序列号跟踪,这个也非常重要,我们可以根据上级零部件追溯下级零部件的序列号跟踪情况,也可以通过下级零部件反查到上级零部件的情况。

这里讲的是生产预留,系统提供了很好的解决方案,当某一个物料是为特定生产工作令服务的,别的工作令不可以使用,就可以用预留。

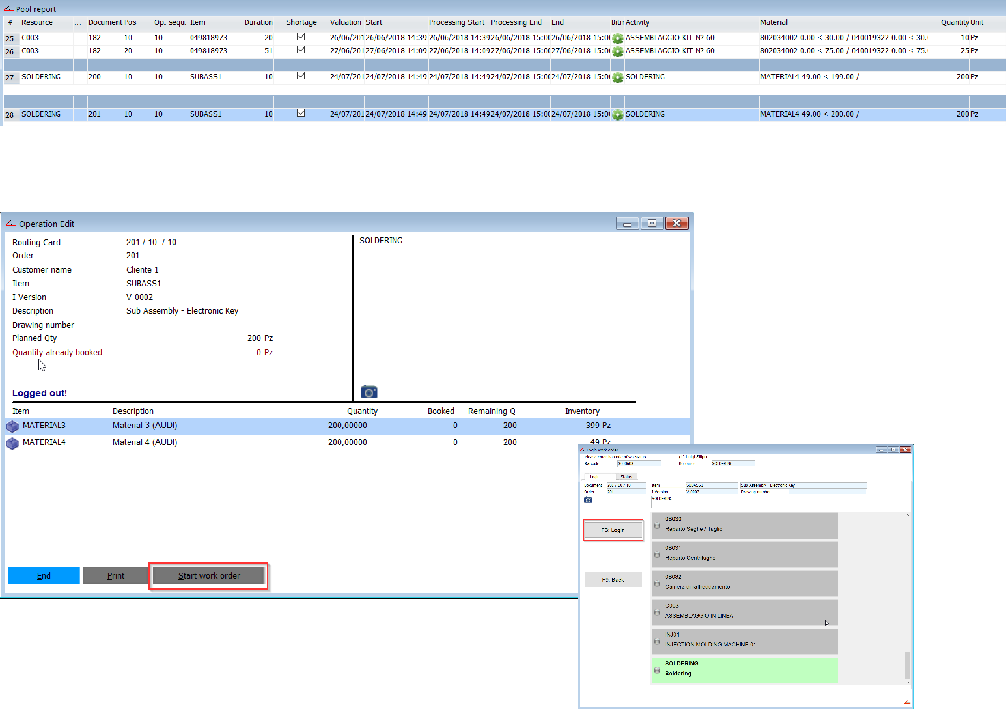

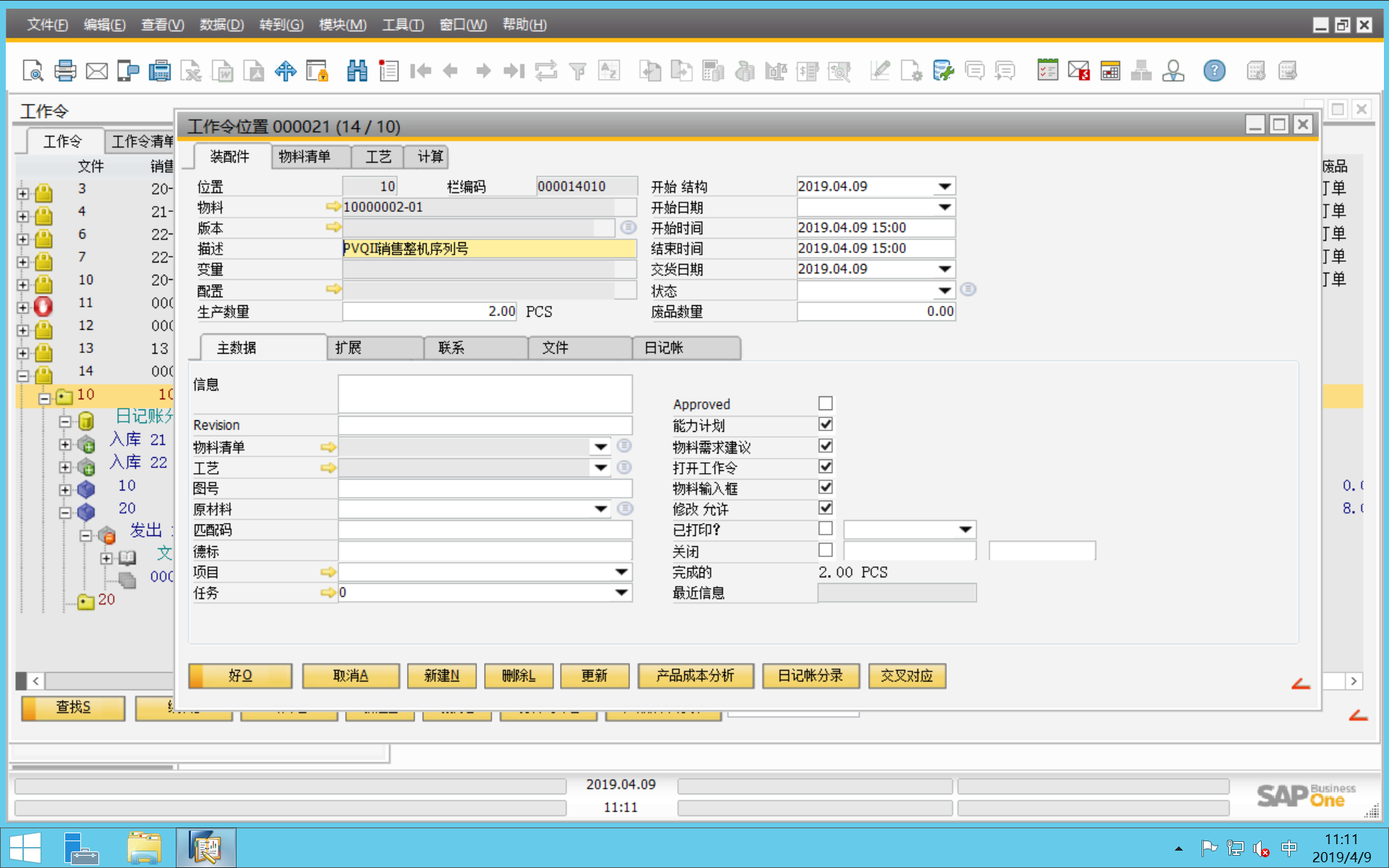

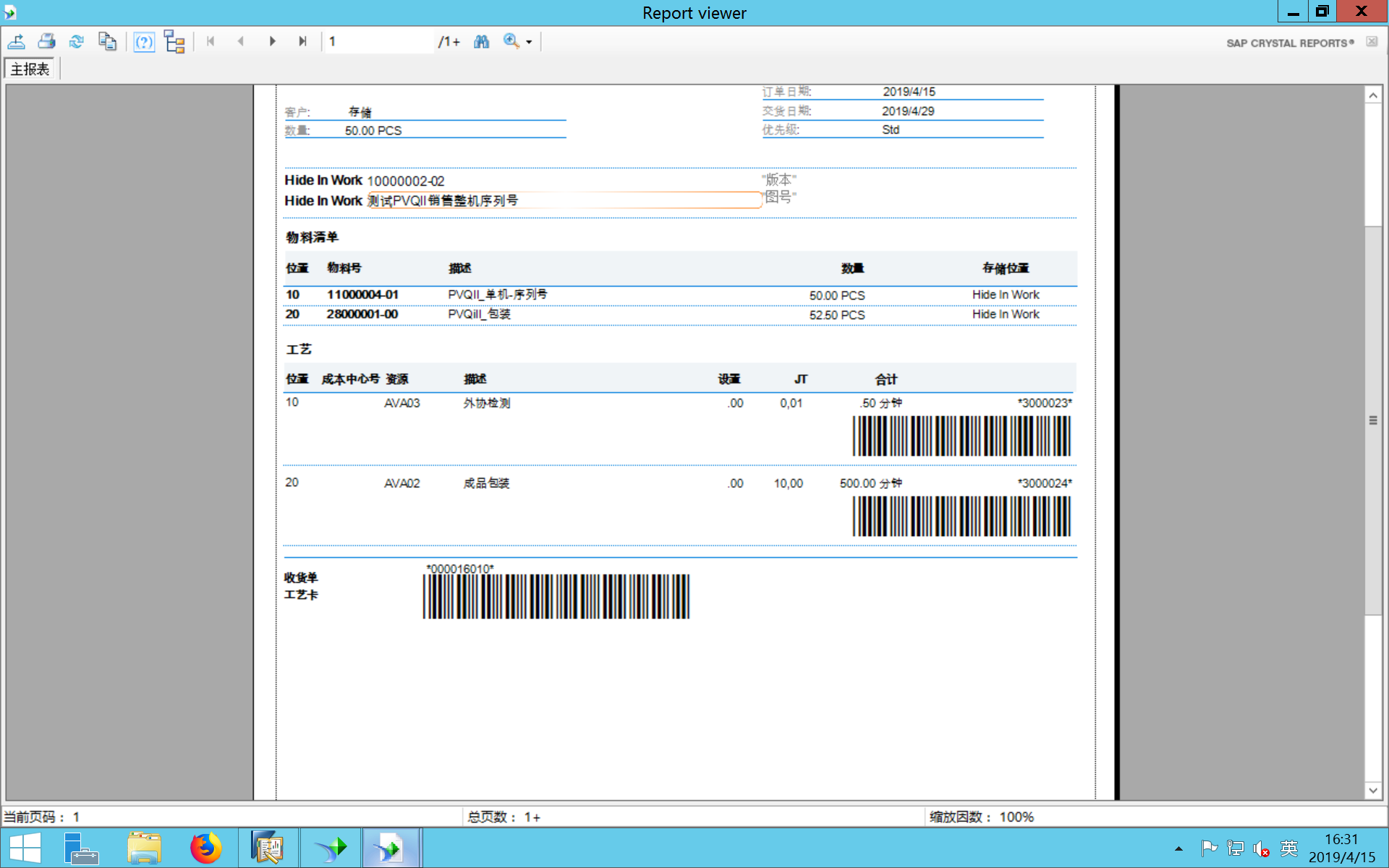

对于半成品生产,当工作令下达之后,可以根据工作令的工艺路线以及相应的BOM情况,产生半成品的加工工单以及相应的条码指令。关于半成品过程的IQC,在解决方案里也可以完成,半成品生产入库入户和序列号链接,则是关于半成品的序列化管理,最终产生产品的结果,完成成品入库。

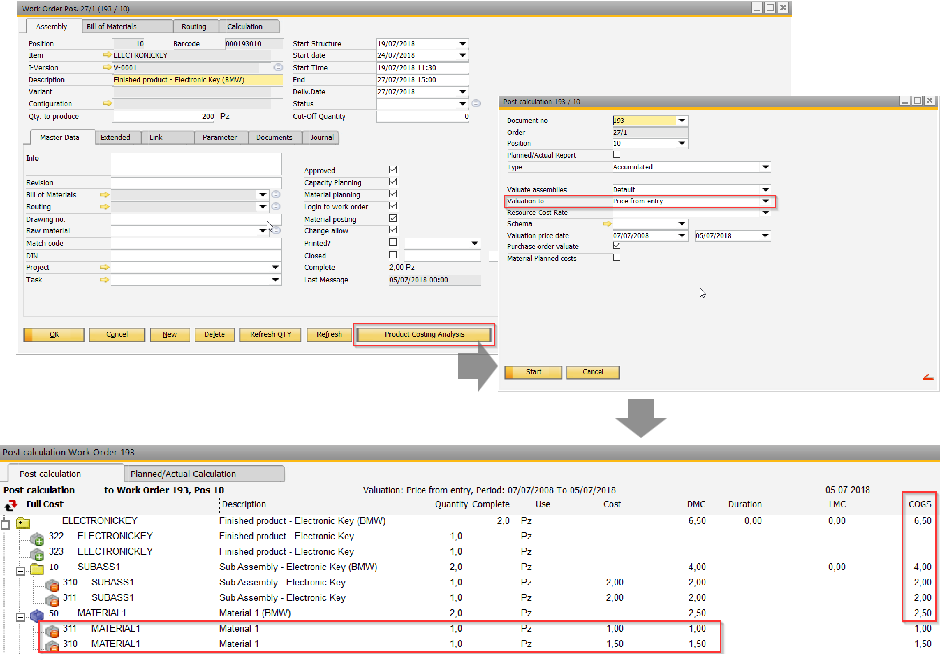

实际上随着加工的过程,有一个重要的数据自动产生了,就是产品成本分析。

上图很好的给大家展示,工作令下去之后,它对应的料工费的成本以及实际和标准之间的差异是多少,这对于制造型企业来说非常非常重要。

我们的工艺可能在初始阶段可能不够精细,怎么才能精细化管理呢?我们需要通过一些数据来反馈我们的加工过程,我们来优化我们系统数据,最终让成本贴近我们真实的成本情况,才是我们的目标。

最终产生了产成品的序列号入库记录,这整个生产过程就相对结束了。

简单的用一个序列号追踪的界面示例一下,首先我们这个产品的一个整机,接下来我们可以输入一个整机的序列号,追溯它对应的单机以及进行电路的序列号和批号的情况。我们也可以通过反着查,通过某一个Beas反向追溯它用到了哪些整机上。

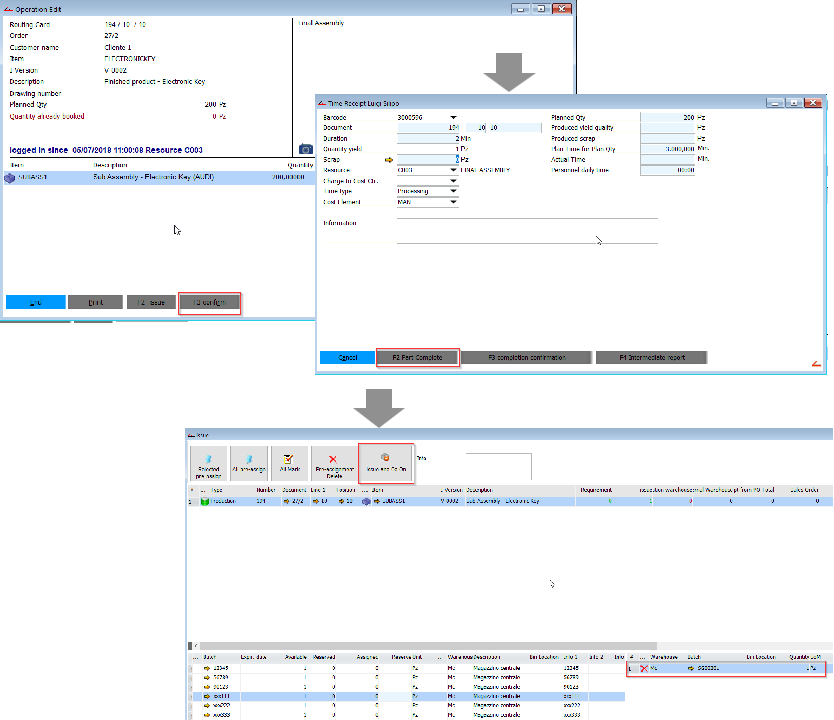

产品在交付给客户之前,需要做拣配、包装打印,我们解决方案里提供了对应的PDA打印的方法,满足条码打印的管理需要。在系统下达生产工作令的时候,就可以把工艺对应的条码号打印出来,下发到生产车间。由生产车间在生产过程当中,基于工艺的条码来确认它的完成情况。

以上是解决方案的完整展示,稍微总结一下,我们解决了高科技电子行业按库存、按库存加订单以及按订单配置生产的完整流程,都可以很好的在解决方案里进行体现。

第三部分 客户案例说明

我给大家介绍一个案例,华峰测控,全称是北京华峰测控技术股份有限公司。用了我们的解决方案之后呢,获得三个重要的收益:

第一个,他觉得这个系统首先是好用,好用体现在操作简单加交互便捷。

第二个,解决了之前序列号跟踪 ,质量招回等一系列难题。打通了销售与生产之间的通道,取得了提升企业竞争力的效果。

第三个,很好的适应了公司按单生产的模式,也能够适应未来的多组织扩展需要,我们在他的解决方案里面提供了多分支的解决方案,满足分子公司扩展的需要。

为什么选择我们的解决方案呢?

首先SAP公司的知名度,它系统的规范性是大家熟知的,有业内的标兵的称号,提供了最佳业务实践给我们成长型企业使用。

第二,SAP Business One良好的拓展性能,对某些特殊的需求可以自由实现,也就是说B1比较灵活,可以满足成长型企业一些个性化需求。

第三,我们公司提供的配置单以及序列号追踪,满足了之前系统不能解决的问题。

第四部分 报价预算说明

我们提供的解决方案大概预算是什么样子的,大家简单了解一下,因为它有两种部署方式,所以要从两种方式上来看它的预算。

第一种,传统部署方式,涉及到软件实施、年度维护以及主机托管费用。如果按照20个用户预估,软件购买费用在15万以内,实施部署费用是20万起步,年度维护费用大概在3万以内,主机托管费用大概是3万。目前来说,我们提供的标准方案涵盖了90%以上的需求,如果有个性化需求,则需要根据需求单独洽谈。

第二种,云租赁部署模式,这里面只有两种费用,一个是软件租赁费用,同样按照20个用户预估大概在9万,第二实施部署费用,由于少了一些服务器的部署和常规的配置,所以部署的人天成本就会降下来,在15万左右。年度维护费以及硬件或者托管费用因为云部署的方式则为0,25万内即可享用世界级的解决方案。

第五部分 疑难解答

根据我多年从业经验,提炼了五个高科技电子行业数字化转型遇到的常规问题,与大家分享一下。

问题一:电子替代料如何进行有效的管控?

问题二:针对行业特性的MRP如何进行管理?

第一个,首先给大家一个概念,我们提供的解决方案不是基于无限产能的解决方案,而是基于资源,也就是说,根据企业的设备、人员能力情况,进行能力分析之后,再进行MRP运算的。我们是基于资源的有限产能计划之后,再进行相应的MRP运算。第二个,我们的MRP基于的能力模型的推算规则有多种,讲两个比较特殊的——1、订单日期约定好了,我们需要根据订单日期往前推采购准备情况、生产订单准备情况,2、根据今天往后推,最晚可以在什么时间交付给客户,这是两种比较常见的模型,在我们解决方案都可以支持。当然可能还有其他的,比如说倒排之后再顺排等等。这是我们讲的运算逻辑。第三个,我们提供MRP还有一个比较强大的地方——一个很好的MRP工作台,让计划部门人员第一时间进行物料的排查,在工作台上可以清楚地看到,每一个物料是来自于哪个工作令以及它对应的需要量等等情况。这样的话,我们在缺料分析和问题排查的时候就比较轻松,也比较有有理有据。

问题三:针对生产过程如何进行管理?

第一个,我们的解决方案首先它是一个有工艺路线设置的解决方案,所以说企业的生产过程是基于工艺路线的设置来进行的。工艺路线就是生产过程的起点,工艺是怎么设置的,生产过程就可以按照工艺路线的设置来采集数据。所以说生产过程当中的时间、能力都是跟工艺路线关联的。第二个,生产过程当中的质量管控,我们也有质量工作令采集在生产过程中的质量管理数据。我们提供的解决方案既可以满足生产车间的时间采集、数量采集,也可以满足质量部门进行生产过程当中的质量管控。

问题四:针对财务的成本核算能提供什么样的帮助?

第一个,我们的解决方案提供了一个非常完整的成本核算模型,成本核算模型里面提供了一个强大的标准的工时和实际工时的对比分析。第二个,我们可以把成本核算模型,很好的应用在报价环节,也就是说,在一个新的订单下达之前,我们可以用预报价管理模块进行成本测算。我认为对于高科技电子行业非常有用,当然对其他行业也很有必要、很有用处。第三个,如果通过成本差异分析报告得到实际工时和标准工时之间的差异,如何进行调差的处理,我们也有对应的解决方案,一种是对标准进行调整,有些公司可能认为调标准还不够,还需要将一些间接费用进行有效吸收,我们也提供这样的解决方案。总之,我们建议企业在成本核算上,先进行标准时间和实际时间的采集,算出产成品的实际成本,同时,实际的制造费用和订单费用之间如果有差异,再做差异分析,以及对应的财务处理。

问题五:针对选配报价环节能提供什么样的帮助?

这是有特定的业务场景的,所谓选配报价是说我们提供一个标准、标配的设置,客户可以根据标配的设置进行选择。举个例子,比如说我们的一个成品是由板子组成的,那板子里面有操作系统,有对应的电子元器件等等。实际上我们可能选择操作系统一构成一种模型,操作系统二构成另外一个模型。所以我们提供了选配报价的基本模块,让销售人员根据预制好的报价方案,针对客户提供的需求进行选择性的报价。比如我选择两个操作系统,A操作系统,另外客户选择三个操作系统,B操作系统,在报价环节提出来之后,销售人员就可以做处理,之后再根据报价模型和预制好的报价方案,自动的对应到需要产生什么样的物料号,以及它的数量。

当然我们在选择报价环节,还可以根据客户特定的需要来选择,按照自己的需要选择添加不同的物料,最终把这些信息汇总之后传递到生产部门。总结一下,在选择报价环节帮助销售部门和生产部门之间搭建一个共同的平台进行对话,解决了过去需要技术部门在中间翻译和沟通的工作。