我们推荐的另外一个平台就是FORCAM,以MES为核心的IIoT平台。这个平台的目标是实现车间的自动化管理、精益生产的JIT管理,打造人机料法的闭环管理。同时,这个平台的可配置性也是很强的。我们引入这个平台之后呢,最少可以实现如下的核心板块管理——

第一个是绩效分析,在生产加工过程当中的任何一个分析指标,我们通过平台里面已经内嵌好的工具,就可以实现可视化和透明化的管理;

第二个是生产订单以及生产加工人员的管理,生产订单,我们可以从ERP里面把主加工计划同步过来之后,进行车间以及班组加工计划的管理。人员管理,也就是对应的人员报工、人力管理、订单的关联等等;

第三个计划与排程,我们可以借助平台同步供应信息,同步进行生产需要的人员管理和工具管理;还有文档,我们可以通过无纸化的手段,把来自于CAPP以及PDM系统里需要的文档关联起来;

第四个追踪追溯,实现车间加工过程的明细到我们的物料、班组、人员等等;

第五个设备连接,如果我们需要进行设备的连接,FORCAM平台提供自动化设备连接器,来实现设备和MES平台之间的对接。

我们前面花了一点时间把AVA方案的出发点、方案的总体架构以及方案对应的两个核心产品功能简单介绍了一下,下面,我们再来看看在ERP这个层面,针对成本精细化具体的解决方案是什么样子的。

成本精细化方案聚焦

我们主要聚焦在三个方面:第一个,我们不是就成本核算谈成本核算,希望我们提供的解决方案能够引入大家一种新的思考——成本核算只是在算,当我们在成本核算里面的重要环节是原材料的成本,那原料的成本除了我们领用成本之外,是不是在库存的管理上,也有可能会在造成成本的积压?库存资金的占用,是现在很多企业需要去面临和解决的问题。同时呢,很多企业还会面临由于计划的无效性,导致停工待料,以总装车间为例,总装里面可能有100个部件,99个部件都到了,唯一有1个部件不到,造成整个总装工作不能完成,这就是无效的计划导致生产加工过程的停工待料,造成整个成本的增加。所以说第一个要解决的问题,就是我们不是就成本论成本,而是希望将我们的成本工作进行前置化,提高计划的有效性。

第二个就是真的“算”了,我们既然要算,就要把成本核算的明细,做得更加精准,除了原材料成本、制造费分摊的常规化管理之外,还希望我们在制造费用里面,可以明确到每一个加工机台所占用的时间,以及它耗用的资源成本,到每一个加工工序,它耗用的工时成本等等。

第三个在透明化方面,尤其是对异地加工模式,要通过我们的透明化工具呢,第一时间告诉我们的管理者,来进行加工工厂实际管理者的加工绩效考核。也就是说,我们可以通过一些系统数据,来分析生产加工过程的情况,以及生产从成本核算的角度,来分析同样的工艺、同样的产品,生产制造差异的一个数值,来分析管理者是如何提高产出以及成本差异值的。

所以从这三个方面来看一看我们具体的解决方案。

提高生产的有效性

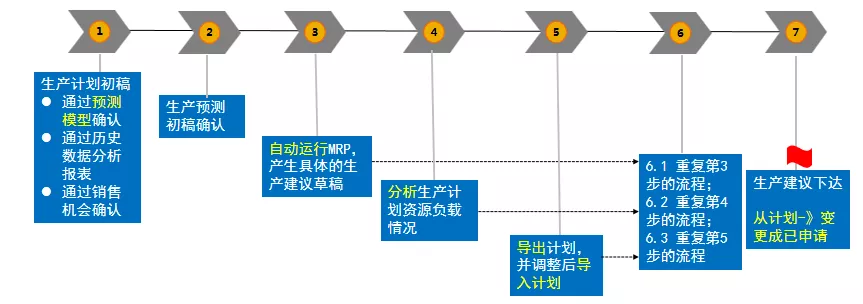

第一个方面呢就是计划的有效性,我们希望通过平台能够实现如下七步的计划流程。有了这七步计划流程呢,可以肯定的说,它就大大的提高了生产制造企业的计划的有效性。那这七步是如何做的?

第一步,是我们常规生产制造企业都必须面临的问题——我们怎么能够去预测将要生产的数量。AVA提供的平台,可以从如下三个方面帮助生产加工企业进行计划的下达。

第一个方法通过预测模型,推算出未来可以销售的数量,平台内的工具内嵌了数十种模型之多,比如说平均值法、移动平均值法、当量回归法等等,能够推算出未来需要提供给客户的具体的数量。第二种是通过报告,拿历史数据做分析,我们自己来进行判断。第三个通过销售机会进行确认,我们可以统计未来将要承诺给客户的具体数量是多少。通过这三个方法,可以很清楚的把生产价值数量明确出来。

第二步,在系统里面将数字明确下来,明确下来之后,变成一个可执行的生产预测数据。

第三步,通过系统内嵌的、自动的MRP运行方法,产生具体的生产建议草稿和采购建议草稿。非常有价值的一点是自动运行,因为计划员的工作是衔接需求端和供给端之间的桥梁,如果有了系统,作为背后的、自动化运行的工具的话,可以极大的提高计划的效率。设置计划时,只需要关注每天的自动运行结果,而不需要人工花费时间一步一步去运行。还有另外一个好处,我们可以设计在夜间,那时系统的数据基本上是静态的,在大家基本不在用系统的前提下做的运算,它的运算是最准确的。

第四步,进行资源能力评估,企业可以把加工能力预置到系统里来,通过系统的报告,来分析预计加工能力和需求之间的资源负载情况。

第五步,如果资源负载情况有异常,我们可以把资源负载情况与生产车间人员具体开会讨论,确定最终真正能够生产的计划。第六步,当我们最终确定了生产计划之后,再次运行MRP来看资源负载情况是否能够满足。

第六步,当我们最终确定了生产计划之后,再次运行MRP来看资源负载情况是否能够满足。

第七步,如果能够满足,那我们就可以把最终的生产建议下发,变成生产执行的生产申请。

在上述七步过程当中,第一,提供了预测模型测试参考,或者是报表分析数据参考。第二,简化了计划人员的工作量,由自动化运行手段,帮助计划人员关注异常信息。第三,快速的实现数据的导入和导出,导出可能大部分的ERP工具都可以实现,但是导入的工具是SAP独有的,基于Excel插件就可以实现的。

接下来,我们通过系统内的截图来充分证明,我刚才说的这七步流程是可以落地,而且是快速操作的。

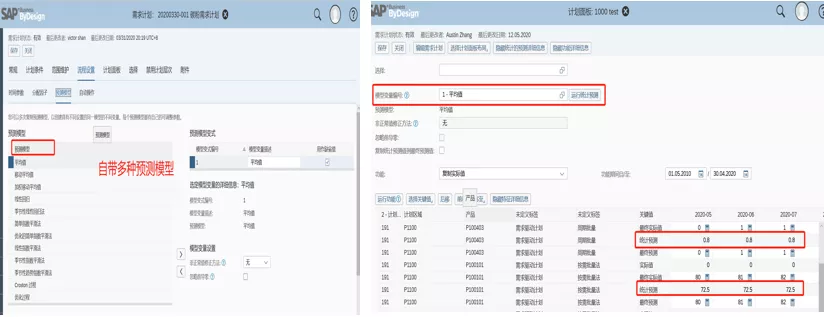

第一步如下图所示,我们预置了多种预测模型,通过系统的一个点击,产生如右图所示的数据。这些数据是来自于模型以及我们在系统当中沉淀下来历史数据,最终推荐出来按月的计划数量,也就是统计预测数量。

第二步,我们将统计预测数量,最终确认为真正的、未来的生产加工计划。我们把这些数字确认下来,变成一个执行MRP的依据,如图所示,确认出来6、7、8、9这几个月份的加工量。

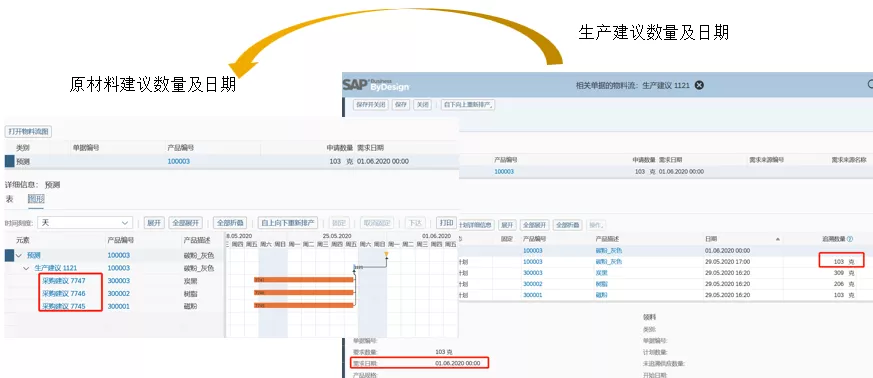

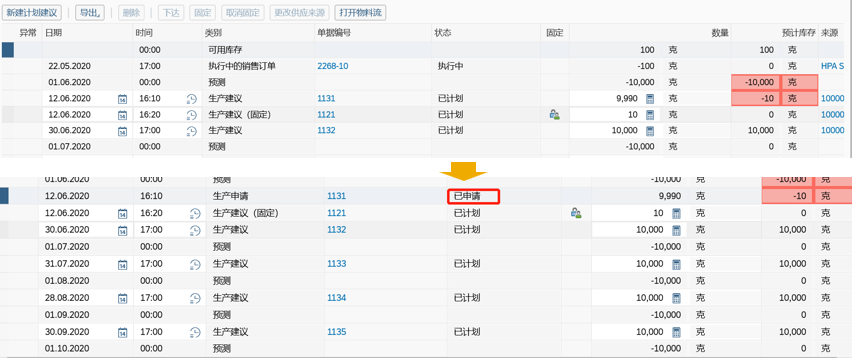

第三步,自动运行MRP。当我们的生产计划人员打开系统之后呢,就可以进行MRP结果的追溯。如图中所示,当我们点开生产建议的数量得到一个数字,再反着推算出来,基于建议数量,所需进行的具体的原材料采购等工作。MRP自动的运行之后呢,生产计划人员只需要关注一些异常,或者是重点关注一些追料情况即可。

第四步,可以把企业标准的生产设备的加工能力,预置到系统当中。我们在运行MRP之后,可以通过系统的资源负载情况来进行一定的优化。如图所示,当我们发现资源当中的加工能力已经是超负荷运转了,我们再看一下超负荷运转是由哪些加工物料造成的,我们可以点开,之后再把数据分析一下,分析后如果没有问题,再和实际加工人员确认,然后进入下一步导出操作。

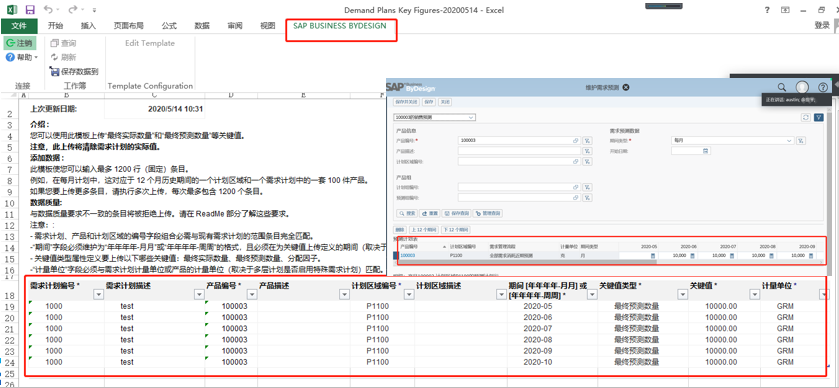

也就变成第五步,首先导出我们的计划数据,导出后,如果确认没有问题,调整一下,就是把103变成10000这样的一个结果。再通过Excel插件这样的小工具,把它直接导进系统里,不需要在系统里再次录入,大大方便了计划人员的工作操作。因为我们阅读计划会也好,还有这个计划分析会也好,如果能够快速的实现Excel导入,就可以大大减缓计划里的工作量。

第六步,再次检查资源负载情况,我们的数据二次进行确认之后,检查资源是满负荷运转、是超负荷运转,还是没有问题的运转。

第七步,把再次运行、审核确认后的结果,变成真正的执行的生产建议,也就是说建议状态发生改变,从一句话变成已申请,变成一个将要被执行的生产计划。

通过以上七步,我们达到计划的有效性,从根本上解决成本核算的前置性管理难题。保证不因多采造成库存积压,也不会去停工待料,通过计划的有效性,帮助制造企业在成本核算中重要的原材料成本环节,实现既有效生产,也不造成库存积压。